Diese Anleitung wurde vor dem Hintergrund einer abgerissenen Schraube an meinem Roller erstellt, - sie ist jedoch auf ALLE Bereiche übertragbar, in denen man ratlos vor einem abgerissenen Gewinde steht, das tief unten in einem Sackloch steckt.

Nach dem einstellen der Fliehkraftkupplung an meinem Roller ist beim abschließenden Einbau des Getriebes eine der Befestigungsschrauben abgerissen, weil man mir irrtümlich anstelle einer Normalschraube, eine "Dehnschraube" gleicher Dimension verkauft hatte.

Um das abgerissene Gewinde entfernen zu können, hätte ich das kpl. Getriebe wieder entfernen und zu 100% ausräumen müssen, um an den Gewindebereich zu kommen, der in der hinteren Getriebeschale des Getriebes liegt.

Also versuchte ich es erst einmal im eingebauten Zustand.

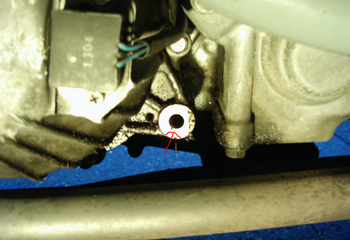

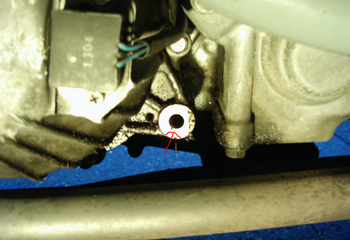

Das hier ist das Loch, bei dem in 70mm Tiefe das abgerissene Gewinde steckt.

Solche Schraubenausdreher besitze ich zwar auch, aber in einem solchen haarigen Fall wollte ich sie nicht verwenden, denn im Laufe der Jahrzehnte habe ich meist ungute Erfahrungen mit solchen Ausdrehern gemacht. Glashart und in 2 von 3 Fällen sind die Dinger bei festsitzenden Schrauben dann auch abgebrochen und man ist plötzlich das ärmste Schwein das rumläuft.

Es steckt dann nicht nur die abgerissene Schraube im Werkstück, sondern man muß dann auch noch erstmal in Langzeit-Mikrochirurgie versuchen, das glasharte abgebrochene Teil das in der Schraube steckt mit Körner oder Minimeißeln zum zerspringen zu bringen, damit man die Brösel rausbringt und einen Zweitversuch zur Entfernung starten kann.

Daher besorgte ich mir erstmal einen Torx T40 lang, sowie einen 5mm Bohrer mit 200mm Länge.

Damit beim bohren der Bohrer nicht verläuft und die Bohrung die abgerissene Schraube auch zentrisch trifft , muß die Bohrung unter Einsatz einer Führungshülse für den Bohrer gemacht werden.

Das Schraubenloch hatte einen Durchmesser von 10,5mm, also genügte für die Führungshülse ein Außendurchmesser von 10,4mm.

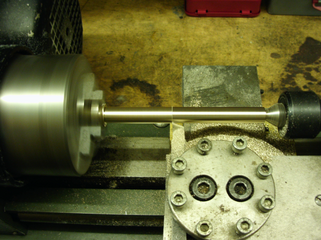

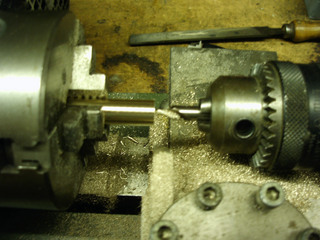

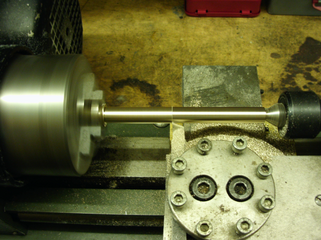

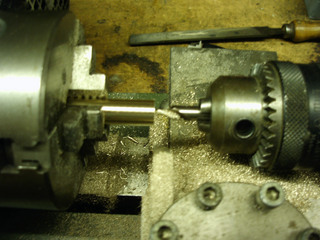

Aus 12mm Messing also erstmal den Außendurchmesser zurechtgedreht.

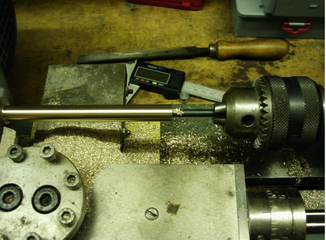

Anschließend mit Normalbohrer und 4,8mm bis zur Mitte gebohrt.

Die abgerissene Schraube sitzt in 70mm Tiefe und wenn die Führungshülse zwecks Genauigkeit der Bohrung direkt bis zum Schraubenrest reichen soll, dann muß sie ebenfalls eine Länge von 70mm haben, - PLUS 30mm, damit man sie von außen greifen - und sie notfalls mit einer Zange zum entfernen greifen kann.

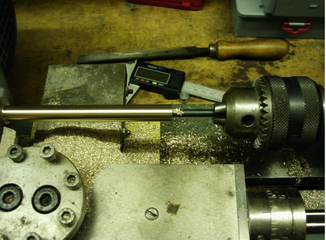

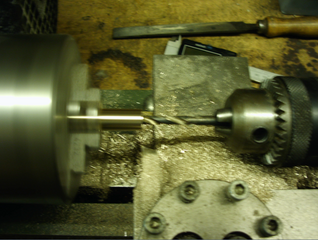

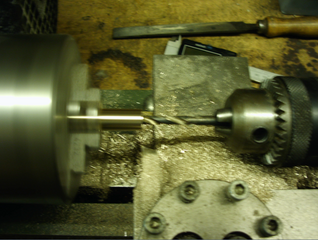

Nun die zweite Hälfte der Durchgangsbohrung herstellen.

Zwecks der Genauigkeit zuerst mit dem Zentrierbohrer.

Dann auch hier wieder mit 4,8mm, bis sich die beiden Bohrungen in der Mitte treffen.

Nun mit dem gekauften 200mm langen 5mm-Bohrer 1x in einem Zug durchbohren.

Natürlich kann man auch in einem Zug von einer Seite aus die kpl. Bohrung mit dem 5mm Bohrer machen, der sich dann aber auf diese Strecke verläuft und auf der anderer Seite nicht mittig herauskommt.

Doppelseitiges bohren bei dem sich beide Bohrungen mittig treffen, gewährleistet eine größere Genauigkeit, .......... vor allem auch dann, wenn man mit einem relativ dünnen, langen und dadurch auch elastischen Bohrer arbeitet.

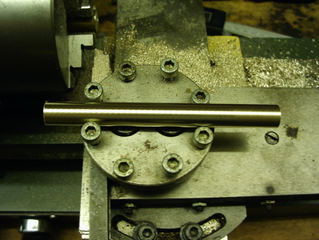

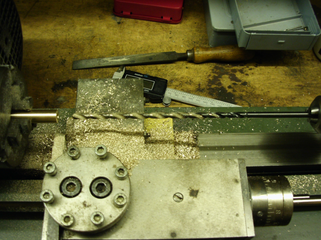

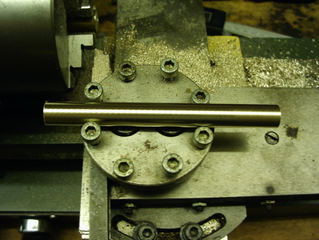

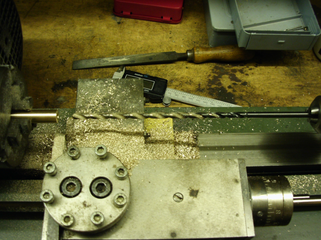

Die Führungshülse ist nun fertig.

Der T40 Torx hat einen Kerndurchmesser von 4,8mm und die Bohrung in die er eingeschlagen werden soll, hat 5mm Durchmesser. - Paßt also!

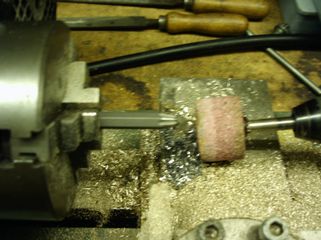

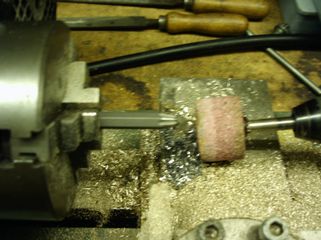

Damit sich der Torx erstmal selbst das Loch sucht und sich auch halbwegs selbst zentriert, wurde er etwa bis zur Mitte konisch geschliffen, was "Frei Hand" am Schleifständer natürlich auch möglich ist. Ich habs nur an der Drehbank gemacht (das schleifen ) weil es für mich bequemer war.

) weil es für mich bequemer war.

Feddüsch

Als Verlängerung und um den Torx bequemer in das Schraubenloch einschlagen zu können, habe ich eine Verlängerung aus einem alten 1/4" Ratschenkasten geopfert.

Die Flanken von Torx-Zähnen sind breit und ballig, ........ was für diesen vrgesehenen Zweck aber kontraproduktiv gewesen wäre.

Der Torx sollte sich selbst in die Bohrung fressen und so habe ich mit dem Dremel die Flanken dünn und schärfer geschliffen und zum Schlüß auch noch am Schleifbock die Stinseite des Torx scharfkantig geschliffen einfach mal kurz mit Schmackes den Torx in 90° gegen die Schleifscheibe gedrückt.

Nun ging es ans bohren und zuerst wurde die Führungshülse aus Messing eingesetzt.

Mit sanften Druck sehr vorsichtig gebohrt und auch mit ordentlichen Schneidöl immer wieder geschmiert, damit der Bohrer trotz des geringen Druckes gut schneidet.

Ein Stück Isolierband auf dem Bohrer zeigte besser an, ob der Bohrer auch eindringt.

Vom Bohren selbst gibt es kein Bild, da ich beide Hände für die Bohrmaschine brauchte und ich Angst hatte, daß wenn mir die Bohrmaschine auskommt, dabei der Bohrer abbricht.

Während des Bohrens immer wieder den Bohrer herausgezogen und die daran haftenden Späne mit einem Magneten kontrolliert.

Nichts wäre schlimmer gewesen als wenn ich hinter dem Schraubenrest auch das dahinter liegende Alugehäuse durchbohrt und somit direkt im Ölgehäuse gelandet wäre.

Zum Schluß dann den Torx mit der Verlängerung vom Ratschenkasten mit einigen berherzten Hammerschlägen in die abgerissene Schraube bzw. in das dort gebohrte 5mm Loch eingeschlagen, dann die Ratsche auf die Verlängerung aufgesetzt und mit Schweißtropfen auf der Stirn und einem innerlich abgespulten Vaterunser langsam und vorsichtig nach links gedreht.

Kurz darauf war der Schraubenstummel dann draußen.

Oben der Stummel wie er noch auf dem Torx klemmt und unten drunter die neue Originalschraube.

Und hier der Schraubenstummel, nachdem er vom Torx abgezogen worden war.

Danke liebe Leutz, daß Ihr mit dem lesen bis hier durchgehalten habt.

Abschließend möchte ich noch sagen ......... vergesst bitte fast alles was ich hier an spezifischen Details geschrieben habe, denn alle hier genannten Maße bezogen sich speziell auf meinen Fall und eine M10 Schraube.

Je nach Einzelfall muß jeder anhand seines individuellen Einzelfalles den entsprechenden Torx und die dann erforderliche Bohrungsgröße selbst auswählen / ermitteln.

Ich wollte dazu nur den Weg aufzeigen und wünsche jedem, daß er niemals in eine solche blöde Situation kommt, die eine solche Arbeit norwendig macht.

Nach dem einstellen der Fliehkraftkupplung an meinem Roller ist beim abschließenden Einbau des Getriebes eine der Befestigungsschrauben abgerissen, weil man mir irrtümlich anstelle einer Normalschraube, eine "Dehnschraube" gleicher Dimension verkauft hatte.

Um das abgerissene Gewinde entfernen zu können, hätte ich das kpl. Getriebe wieder entfernen und zu 100% ausräumen müssen, um an den Gewindebereich zu kommen, der in der hinteren Getriebeschale des Getriebes liegt.

Also versuchte ich es erst einmal im eingebauten Zustand.

Das hier ist das Loch, bei dem in 70mm Tiefe das abgerissene Gewinde steckt.

Solche Schraubenausdreher besitze ich zwar auch, aber in einem solchen haarigen Fall wollte ich sie nicht verwenden, denn im Laufe der Jahrzehnte habe ich meist ungute Erfahrungen mit solchen Ausdrehern gemacht. Glashart und in 2 von 3 Fällen sind die Dinger bei festsitzenden Schrauben dann auch abgebrochen und man ist plötzlich das ärmste Schwein das rumläuft.

Es steckt dann nicht nur die abgerissene Schraube im Werkstück, sondern man muß dann auch noch erstmal in Langzeit-Mikrochirurgie versuchen, das glasharte abgebrochene Teil das in der Schraube steckt mit Körner oder Minimeißeln zum zerspringen zu bringen, damit man die Brösel rausbringt und einen Zweitversuch zur Entfernung starten kann.

Daher besorgte ich mir erstmal einen Torx T40 lang, sowie einen 5mm Bohrer mit 200mm Länge.

Damit beim bohren der Bohrer nicht verläuft und die Bohrung die abgerissene Schraube auch zentrisch trifft , muß die Bohrung unter Einsatz einer Führungshülse für den Bohrer gemacht werden.

Das Schraubenloch hatte einen Durchmesser von 10,5mm, also genügte für die Führungshülse ein Außendurchmesser von 10,4mm.

Aus 12mm Messing also erstmal den Außendurchmesser zurechtgedreht.

Anschließend mit Normalbohrer und 4,8mm bis zur Mitte gebohrt.

Die abgerissene Schraube sitzt in 70mm Tiefe und wenn die Führungshülse zwecks Genauigkeit der Bohrung direkt bis zum Schraubenrest reichen soll, dann muß sie ebenfalls eine Länge von 70mm haben, - PLUS 30mm, damit man sie von außen greifen - und sie notfalls mit einer Zange zum entfernen greifen kann.

Nun die zweite Hälfte der Durchgangsbohrung herstellen.

Zwecks der Genauigkeit zuerst mit dem Zentrierbohrer.

Dann auch hier wieder mit 4,8mm, bis sich die beiden Bohrungen in der Mitte treffen.

Nun mit dem gekauften 200mm langen 5mm-Bohrer 1x in einem Zug durchbohren.

Natürlich kann man auch in einem Zug von einer Seite aus die kpl. Bohrung mit dem 5mm Bohrer machen, der sich dann aber auf diese Strecke verläuft und auf der anderer Seite nicht mittig herauskommt.

Doppelseitiges bohren bei dem sich beide Bohrungen mittig treffen, gewährleistet eine größere Genauigkeit, .......... vor allem auch dann, wenn man mit einem relativ dünnen, langen und dadurch auch elastischen Bohrer arbeitet.

Die Führungshülse ist nun fertig.

Der T40 Torx hat einen Kerndurchmesser von 4,8mm und die Bohrung in die er eingeschlagen werden soll, hat 5mm Durchmesser. - Paßt also!

Damit sich der Torx erstmal selbst das Loch sucht und sich auch halbwegs selbst zentriert, wurde er etwa bis zur Mitte konisch geschliffen, was "Frei Hand" am Schleifständer natürlich auch möglich ist. Ich habs nur an der Drehbank gemacht (das schleifen

Feddüsch

Als Verlängerung und um den Torx bequemer in das Schraubenloch einschlagen zu können, habe ich eine Verlängerung aus einem alten 1/4" Ratschenkasten geopfert.

Die Flanken von Torx-Zähnen sind breit und ballig, ........ was für diesen vrgesehenen Zweck aber kontraproduktiv gewesen wäre.

Der Torx sollte sich selbst in die Bohrung fressen und so habe ich mit dem Dremel die Flanken dünn und schärfer geschliffen und zum Schlüß auch noch am Schleifbock die Stinseite des Torx scharfkantig geschliffen einfach mal kurz mit Schmackes den Torx in 90° gegen die Schleifscheibe gedrückt.

Nun ging es ans bohren und zuerst wurde die Führungshülse aus Messing eingesetzt.

Mit sanften Druck sehr vorsichtig gebohrt und auch mit ordentlichen Schneidöl immer wieder geschmiert, damit der Bohrer trotz des geringen Druckes gut schneidet.

Ein Stück Isolierband auf dem Bohrer zeigte besser an, ob der Bohrer auch eindringt.

Vom Bohren selbst gibt es kein Bild, da ich beide Hände für die Bohrmaschine brauchte und ich Angst hatte, daß wenn mir die Bohrmaschine auskommt, dabei der Bohrer abbricht.

Während des Bohrens immer wieder den Bohrer herausgezogen und die daran haftenden Späne mit einem Magneten kontrolliert.

Nichts wäre schlimmer gewesen als wenn ich hinter dem Schraubenrest auch das dahinter liegende Alugehäuse durchbohrt und somit direkt im Ölgehäuse gelandet wäre.

Zum Schluß dann den Torx mit der Verlängerung vom Ratschenkasten mit einigen berherzten Hammerschlägen in die abgerissene Schraube bzw. in das dort gebohrte 5mm Loch eingeschlagen, dann die Ratsche auf die Verlängerung aufgesetzt und mit Schweißtropfen auf der Stirn und einem innerlich abgespulten Vaterunser langsam und vorsichtig nach links gedreht.

Kurz darauf war der Schraubenstummel dann draußen.

Oben der Stummel wie er noch auf dem Torx klemmt und unten drunter die neue Originalschraube.

Und hier der Schraubenstummel, nachdem er vom Torx abgezogen worden war.

Danke liebe Leutz, daß Ihr mit dem lesen bis hier durchgehalten habt.

Abschließend möchte ich noch sagen ......... vergesst bitte fast alles was ich hier an spezifischen Details geschrieben habe, denn alle hier genannten Maße bezogen sich speziell auf meinen Fall und eine M10 Schraube.

Je nach Einzelfall muß jeder anhand seines individuellen Einzelfalles den entsprechenden Torx und die dann erforderliche Bohrungsgröße selbst auswählen / ermitteln.

Ich wollte dazu nur den Weg aufzeigen und wünsche jedem, daß er niemals in eine solche blöde Situation kommt, die eine solche Arbeit norwendig macht.